傳感器,工業自動化的智慧觸角,驅動智能制造新時代

時間: 2021-10-10 23:19:15 瀏覽次數:0

權威市場研究機構數據顯示,工業傳感器市場規模預計到2027年將突破430億美元!想象一下,凌晨三點,偌大的汽車制造工廠里生產線依然精準運行:機械臂根據程序指令準確抓取零件進行焊接;一旁檢測工位上的視覺傳感器瞬間掃描完成車身噴漆質量檢驗;數公里外的控制中心大屏上,溫度、壓力、振動等各項數據實時跳動… 這些看似”零人手”的智能場景,其背后精準決策的核心基礎,正是無處不在的傳感器技術。傳感器,如同現代工業體系中的“神經末梢”與“感官器官”,已成為工業自動化邁向智能化不可或缺的基石。

一、工業自動化中的”感官革命”:傳感器的基礎角色

- 定義與功能: 傳感器是一種能感知(或響應)被測量信息(如溫度、壓力、位置、光強、化學成分等),并按一定規律將其轉換為可傳輸、可處理、可記錄的電信號(或其他所需形式輸出)的檢測裝置。它們就像工廠設備的眼睛、耳朵、皮膚和鼻子。

- 自動化閉環的起點: 在自動化控制回路中,傳感器是感知物理世界變化的第一步。它們持續不斷地提供現場實時數據,這些數據是控制系統進行分析、判斷并發出執行指令的根本依據。沒有精準可靠的傳感器反饋,自動化就成了”盲人摸象”。

- 工業4.0的基石: 邁向智能制造(工業4.0)的核心是數據驅動。傳感器作為最主要的數據源頭,是實現設備互聯互通(IIoT)、大數據分析、人工智能決策和柔性生產的前提。

二、驅動產線高效與精準:傳感器在流程監控中的應用

傳感器在工業生產的各個環節扮演著關鍵角色:

- 位置與位移感知:

- 應用場景: 機械臂運動軌跡定位、傳送帶上工件位置追蹤、閥門開度檢測、精密機床刀具進給控制等。

- 典型傳感器: 光電傳感器(檢測物體有無/通過)、接近開關(感應金屬物體接近)、編碼器(精確測量旋轉角度或線性位移)、激光測距傳感器。

- 價值體現: 確保機器人動作的精準重復性,實現物料在工序間的準確流轉,保障裝配精度,為協同作業提供位置基準。例如,一條汽車總裝線上,光電傳感器精確檢測車身移動位置,觸發不同工位的機械臂按序啟動工作。

- 力、壓力與扭矩感知:

- 應用場景: 沖壓機壓力控制、機器人抓取力調節(防止損壞精密件)、軸承負載監測、螺栓擰緊扭矩控制、液壓/氣動系統壓力監控。

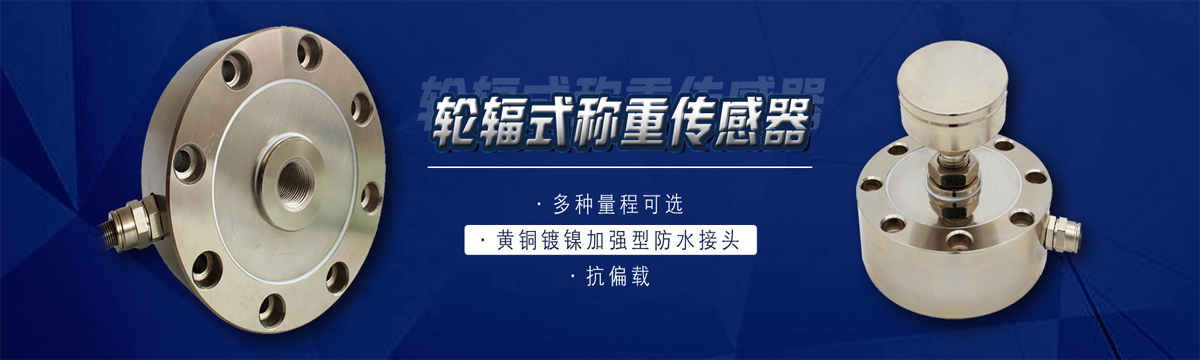

- 典型傳感器: 壓力傳感器、稱重傳感器、力矩傳感器、力傳感器。

- 價值體現: 保障加工過程受控(如沖壓壓力穩定確保零件質量),提高設備安全(過載保護),保證裝配一致性(精確扭矩),優化能源使用(監控系統壓力)。沖壓機上的壓力傳感器實時反饋壓力值,控制系統據此動態調整,確保每件產品沖壓質量穩定。

- 溫度與熱管理:

- 應用場景: 電機/軸承溫升預警、熱處理爐溫度控制、注塑機料筒溫度監控、環境溫濕度調控。

- 典型傳感器: 溫度傳感器(熱電偶、熱電阻、紅外測溫)、濕度傳感器。

- 價值體現: 預防設備過熱故障(關鍵!),保證工藝溫度穩定(如注塑成型、金屬熱處理),維持適宜的生產環境,提升產品一致性。裝在電機軸承座上的溫度傳感器一旦檢測到溫度異常升高,可立即報警或停機,避免因過熱導致的重大設備損壞事故。

三、品質守護者:傳感器在質量控制中的應用

產品質量控制是工業的核心訴求之一,傳感器在此環節發揮著“火眼金睛”的作用:

- 視覺檢測:

- 應用場景: 產品外觀缺陷檢測(劃痕、臟污、變形)、尺寸測量(長寬高、孔徑)、字符識別(二維碼/條形碼/生產批號)、裝配完整性檢查(部件是否漏裝、錯裝)。

- 典型設備: 工業相機(視覺傳感器系統核心)、配合精密光源和圖像處理軟件。

- 價值體現: 實現高速、高精度、非接觸式全檢,替代傳統人工目檢,消除主觀性,大幅提升檢測效率和良品率。在手機屏幕生產線上,高分辨率相機配合圖像算法能在毫秒級時間內識別出肉眼難以察覺的微小劃痕或亮點。

- 成分與物理特性分析:

- 應用場景: 液體成分在線分析(如化工流程濃度監測)、氣體成分檢測(環境安全監控、燃燒效率)、材料厚度/密度測量。

- 典型傳感器: PH傳感器、氣體傳感器(O2, CO2, 可燃氣體等)、濃度傳感器、超聲波測厚儀。

- 價值體現: 確保原材料和成品符合成分標準,監控生產環境安全,優化工藝流程(如通過實時濃度反饋調整配料),保障最終產品性能。食品飲料罐裝線上,流量傳感器和密度計協同工作,確保每瓶飲料的灌裝量精確符合標準。

四、預見未來:傳感器賦能預測性維護與資產管理

傳感器帶來的最大變革之一,是使維護模式從被動響應(故障后維修)、計劃性維護(定期檢修)躍升到預測性維護(PdM):

- 振動與噪聲分析:

- 應用場景: 旋轉機械設備(電機、泵、風機、齒輪箱)的狀態監測與故障預警(不平衡、不對中、軸承損傷、齒輪磨損)。

- 典型傳感器: 振動傳感器(加速度計)、聲學傳感器。

- 價值體現: 通過持續監測設備振動的幅度、頻率特征變化,結合AI算法,在故障早期甚至萌芽階段發出預警,顯著減少意外停機、降低維護成本、延長設備壽命。大型風電場的風機齒輪箱上部署振動傳感器網絡,可提前數周甚至數月預測潛在故障,安排在最有利時段進行維護。

- 運行狀態與環境監測融合: 綜合溫度、壓力、電流、電壓、振動等多種傳感器數據,構建更全面的設備健康畫像。

五、未來展望:協同進化,構建更智能的工業神經末梢

工業傳感器技術的未來發展將更聚焦于智能化、網絡化與高集成度:

- 邊緣智能: 傳感器自帶處理芯片,能在本地完成初步數據清洗、特征提取,降低傳輸負擔和延遲。

- 更強大的MEMS(微機電系統)傳感器: 在更小的體積內集成更多功能(如多軸IMU慣性測量單元)、實現更高精度和更低功耗。

- 無線化與柔性傳感: 無線傳感器網絡(WSN)解決布線難題,柔性傳感器適應更多復雜表面或場景監測需求。

- 多傳感器數據融合: 結合不同物理量傳感器(如視覺+力覺+溫濕度),提供**更豐富、更精準

上一篇: 光敏傳感器,隱藏在你生活中的“智慧之眼”

下一篇: 濕度傳感器,感知空氣中的隱形力量

Copyright ? 南京凱基特電氣有限公司 版權所有

蘇ICP備12080292號-5

全國服務電話:025-66098387傳真:025-87168200

公司地址:江蘇省南京市江寧區科寧路777號申智滙谷9棟101